- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

এলসিডি মুরার গভীর বিশ্লেষণ: কারণ, প্রক্রিয়া এবং উন্নতির কৌশল

বিশ্বব্যাপী প্রদর্শন প্রযুক্তি বাজারে,এলসিডি (লিকুইড ক্রিস্টাল ডিসপ্লে)কনজিউমার ইলেকট্রনিক্স, ইন্ডাস্ট্রিয়াল কন্ট্রোল, স্বয়ংচালিত ডিসপ্লে এবং অন্যান্য ক্ষেত্রগুলির পরিপক্ক প্রযুক্তি, স্থিতিশীল কর্মক্ষমতা এবং উচ্চ খরচ-কার্যকারিতার কারণে এটি মূল পছন্দ হিসাবে রয়ে গেছে। যাইহোক, মুরা (একটি জাপানি শব্দ যার অর্থ "অসমতা"), এলসিডি পণ্যগুলির একটি সাধারণ চাক্ষুষ ত্রুটি, শুধুমাত্র পর্দার অভিন্নতা এবং ব্যবহারকারীর অভিজ্ঞতাকে গুরুতরভাবে প্রভাবিত করে না বরং বৈদেশিক বাণিজ্য আদেশে গুণমানের বিরোধ এবং খরচ ক্ষতির কারণ হতে পারে। আজ, আমরা এর কারণ, নীতিগুলি এবং সমাধানগুলি নিয়ে আলোচনা করব যাতে আপনি LCDগুলিকে আরও ভালভাবে বুঝতে এবং বিশ্বব্যাপী ব্যবহারকারীদের কাছে আরও ভাল ভিজ্যুয়াল অভিজ্ঞতা আনতে পারেন৷

মুরার গঠন প্রক্রিয়া গভীরভাবে বোঝা এবং একটি পূর্ণ-লিঙ্ক উন্নতি ব্যবস্থা প্রতিষ্ঠা করা পণ্যের প্রতিযোগিতা সক্ষমতা বাড়াতে প্রদর্শন শিল্পের জন্য মূল বিষয় হয়ে উঠেছে।

I. এলসিডি মুরার মূল কারণ: উত্পাদন থেকে প্রয়োগ পর্যন্ত বহুমাত্রিক সন্ধানযোগ্যতা

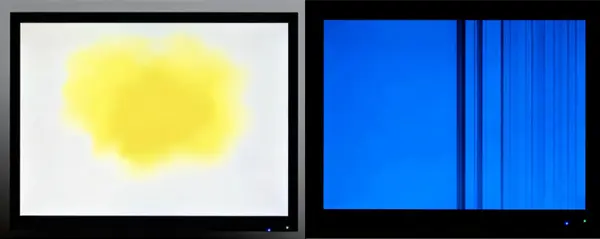

এলসিডি মুরা পর্দায় রঙের বিচ্যুতি, অসম উজ্জ্বলতা বা প্যাচযুক্ত অস্বাভাবিকতা হিসাবে প্রকাশ পায়, যা একরঙা ব্যাকগ্রাউন্ডে (বিশেষত সাদা এবং গ্রেস্কেল স্ক্রীন) এর অধীনে বিশেষভাবে স্পষ্ট। এর কারণগুলি পণ্য উত্পাদন, পরিবহন, সঞ্চয়স্থান এবং টার্মিনাল প্রয়োগের সম্পূর্ণ প্রক্রিয়ার মধ্য দিয়ে চলে।

(1) উত্পাদন প্রক্রিয়ার যথার্থ ত্রুটি

LCD-এর মাল্টি-লেয়ার স্ট্রাকচার (ব্যাকলাইট, লিকুইড ক্রিস্টাল লেয়ার, কালার ফিল্টার, অ্যালাইনমেন্ট ফিল্ম ইত্যাদি সহ) কয়েক ডজন নির্ভুলতা প্রক্রিয়ার প্রয়োজন। এমনকি যেকোনো লিঙ্কে সামান্য বিচ্যুতিও মুরাকে প্ররোচিত করতে পারে। অপর্যাপ্ত সাবস্ট্রেট পরিষ্কারের কারণে অপর্যাপ্ততার অবশিষ্টাংশ এবং রঙ ফিল্টার সারিবদ্ধকরণের সঠিকতা (±1μm এর বিচ্যুতি প্রদর্শনকে প্রভাবিত করতে পারে) পিক্সেল RGB অনুপাতের ভারসাম্যহীনতার কারণ হবে; লিকুইড ক্রিস্টাল ইনজেকশনের সময় বুদবুদ বা অসম আণবিক বিন্যাস, সেইসাথে প্যাকেজিংয়ের সময় অপর্যাপ্ত সিলেন্ট টাইটনেসের কারণে আর্দ্রতার অনুপ্রবেশ, লিকুইড ক্রিস্টাল স্তরের অপটিক্যাল সামঞ্জস্যকে ক্ষতিগ্রস্ত করবে; স্পেসারের অসম বন্টন (কোষের ফাঁক নিয়ন্ত্রণকারী মূল উপাদান) সরাসরি অস্বাভাবিক সেল গ্যাপ (তরল স্ফটিক কোষের পুরুত্ব) এর দিকে নিয়ে যায়, উজ্জ্বলতা বা রঙের প্যাচ তৈরি করে।

(2) যান্ত্রিক এবং পরিবেশগত চাপের বাহ্যিক প্রভাব

এলসিডি মডিউলবাহ্যিক চাপের প্রতি অত্যন্ত সংবেদনশীল। পরিবহণের সময় চেপে ফেলা এবং ড্রপ করা, অথবা পুরো মেশিন সমাবেশের সময় অপর্যাপ্ত ব্যবধান, চাপে সেল গ্যাপ হ্রাস করতে পারে- যখন চাপ বেশি হয়, তখন আরজিবি তিনটি প্রাথমিক রঙের সংক্রমণ উল্লেখযোগ্যভাবে হ্রাস পায়, কালো দাগ তৈরি করে; যখন চাপ মাঝারি হয়, তখন লাল এবং সবুজ আলোর সংক্রমণ আরও স্পষ্টভাবে হ্রাস পায়, যখন নীল আলো তুলনামূলকভাবে বিশিষ্ট হয়, ফলে নীল দাগ হয়। উপরন্তু, উচ্চ তাপমাত্রা এবং আর্দ্রতা পরিবেশ তরল স্ফটিক অণুর বার্ধক্য এবং অ্যালাইনমেন্ট ফিল্ম কর্মক্ষমতা ত্বরান্বিত করে, যখন ইলেক্ট্রোস্ট্যাটিক ডিসচার্জ (ESD) ড্রাইভ সার্কিটের ক্ষতি করতে পারে, পরোক্ষভাবে মুরা-এর মতো ত্রুটিগুলি প্ররোচিত করে।

(3) ড্রাইভ এবং উপকরণের অস্বাভাবিক কর্মক্ষমতা

ড্রাইভ সার্কিট ব্যর্থতা মুরার গুরুত্বপূর্ণ বৈদ্যুতিক কারণ। এর শর্ট সার্কিটTFT (পাতলা ফিল্ম ট্রানজিস্টর), লাইন অক্সিডেশন বা অসামঞ্জস্যপূর্ণ প্রতিবন্ধকতা সিগন্যাল ট্রান্সমিশন ব্যাধির দিকে পরিচালিত করবে, যার ফলে সংশ্লিষ্ট পিক্সেলের অস্বাভাবিক রঙ নিয়ন্ত্রণ হবে। উপাদানের ত্রুটিগুলিও উপেক্ষা করা যায় না—ব্যাকলাইট গাইড প্লেটের ডট ম্যাট্রিক্সের ক্ষতি, পোলারাইজারের স্থানীয় ট্রান্সমিট্যান্স পার্থক্য, অথবা তরল স্ফটিক পদার্থের অপর্যাপ্ত বিশুদ্ধতা অপটিক্যাল ট্রান্সমিশনের মাধ্যমে দৃশ্যমান মুরাতে প্রসারিত হতে পারে।

২. মুরা গঠনের মূল প্রক্রিয়া: অপটিক্স এবং কাঠামোর সিনারজিস্টিক ভারসাম্যহীনতা

এলসিডির ডিসপ্লে সারাংশ হল বৈদ্যুতিক ক্ষেত্রের মাধ্যমে তরল স্ফটিক অণুর বিচ্যুতি নিয়ন্ত্রণ করে আলোক প্রেরণ এবং রঙের সমন্বয় নিয়ন্ত্রণ করার প্রক্রিয়া। মুরার গঠন মূলত এই সিনারজিস্টিক মেকানিজমের ব্যর্থতা।

স্বাভাবিক ক্রিয়াকলাপের সময়, ব্যাকলাইট দ্বারা নির্গত সাদা আলো ডিফিউজার ফিল্ম দ্বারা একত্রিত হয়, পোলারাইজারের মাধ্যমে একক দিকে পোলারাইজড আলোতে রূপান্তরিত হয়, তারপরে তরল স্ফটিক স্তর দ্বারা বিচ্যুত হয়, রঙ ফিল্টার দ্বারা পৃথক হয় এবং অবশেষে অভিন্ন রঙ তৈরি করে। স্কুইজিং বা অসম স্পেসারের বন্টনের কারণে যখন সেল গ্যাপ পরিবর্তিত হয়, তখন তরল স্ফটিক অণুর বিচ্যুতি কোণ পরিকল্পিত মান থেকে বিচ্যুত হয়, যা অস্বাভাবিক আলোক প্রেরণ এবং মেরুকরণ অবস্থার দিকে পরিচালিত করে- সেল গ্যাপ হ্রাস অপটিক্যাল পাথের পার্থক্যকে পরিবর্তন করে, যার ফলে বিভিন্ন রঙের তরঙ্গ শোষণের ভারসাম্যহীনতা সৃষ্টি হয়। বিচ্যুতি সেল গ্যাপ বৃদ্ধির ফলে হলুদাভ মুরা হতে পারে।

উপরন্তু, ড্রাইভ সার্কিট ব্যর্থতা স্থানীয় বৈদ্যুতিক ক্ষেত্রের বিকৃতি ঘটায়, নির্দেশ অনুসারে তরল ক্রিস্টাল অণুগুলিকে বিচ্যুত হতে বাধা দেয়, ফলে এই এলাকায় এবং আশেপাশের এলাকার পিক্সেলের মধ্যে উজ্জ্বলতা বা রঙের বৈপরীত্য দেখা দেয়; অপরিচ্ছন্নতা বা আর্দ্রতা অনুপ্রবেশ তরল স্ফটিক অণুর বিন্যাস স্থায়িত্ব নষ্ট করে, অনিয়মিত অপটিক্যাল বিক্ষিপ্ত অঞ্চল তৈরি করে, যা মেঘের মতো বা বিন্দুর মতো মুরা হিসাবে দেখা যায়।

III. পদ্ধতিগত উন্নতির কৌশল: উৎস নিয়ন্ত্রণ থেকে টার্মিনাল গ্যারান্টি পর্যন্ত

মুরার সমাধানের জন্য "প্রতিরোধ-সনাক্তকরণ-মেরামত-অপ্টিমাইজেশন" এর একটি পূর্ণ-লিঙ্ক সিস্টেম প্রতিষ্ঠা করা প্রয়োজন, যা উত্পাদন প্রক্রিয়ার আপগ্রেডিং, মান নিয়ন্ত্রণের মান শক্তিশালীকরণ এবং অ্যাপ্লিকেশন দৃশ্যকল্প অভিযোজন গুণমান ক্লোজড-লুপ অর্জনের জন্য।

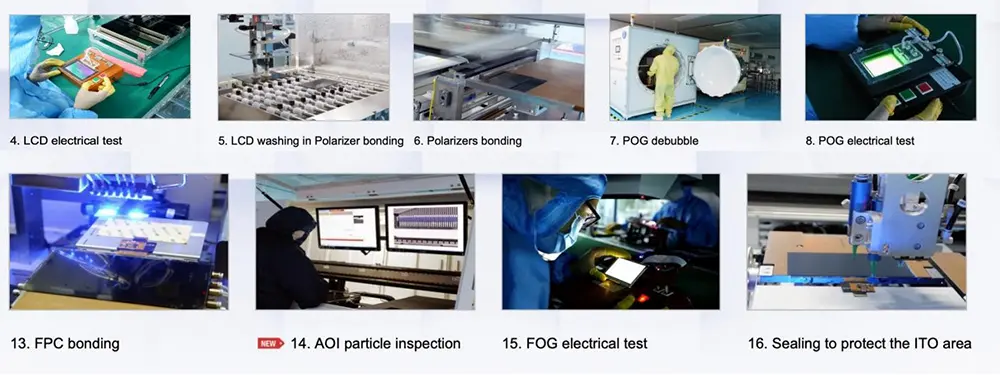

(1) উত্পাদন শেষ: প্রক্রিয়া অপ্টিমাইজেশান এবং উত্স প্রতিরোধ

● নির্ভুল উত্পাদন সরঞ্জাম আপগ্রেড করুন: অপরিচ্ছন্নতার অবশিষ্টাংশ কমাতে উচ্চ-নির্ভুল সাবস্ট্রেট ক্লিনিং সিস্টেমগুলি (যেমন প্লাজমা ক্লিনিং প্রযুক্তি) গ্রহণ করুন, ±0.5μm এর মধ্যে প্রান্তিককরণের সঠিকতা নিয়ন্ত্রণ করতে স্বয়ংক্রিয় রঙ ফিল্টার সারিবদ্ধকরণ সরঞ্জাম চালু করুন; বুদবুদ উত্পাদন কমাতে তরল স্ফটিক ইনজেকশন প্রক্রিয়া অপ্টিমাইজ করুন।

● প্রক্রিয়ার মান নিয়ন্ত্রণকে শক্তিশালী করুন: মুরা ত্রুটিগুলির সঠিক সনাক্তকরণ অর্জনের জন্য JND (শুধু লক্ষণীয় পার্থক্য) পরিমাণগত বিশ্লেষণের সাথে মিলিত মূল প্রক্রিয়াগুলির পরে মেশিনের দৃষ্টি পরিদর্শন ব্যবস্থা স্থাপন করুন; স্পেসারের বিতরণ এবং সেল গ্যাপ অভিন্নতার উপর 100% পরিদর্শন পরিচালনা করুন যাতে ত্রুটিপূর্ণ পণ্যগুলি পরবর্তী প্রক্রিয়ায় প্রবাহিত না হয়।

● উপাদান নিয়ন্ত্রণ আপগ্রেড করুন: উচ্চ-বিশুদ্ধ তরল ক্রিস্টাল উপকরণ এবং উচ্চ-মানের প্রান্তিককরণ ফিল্ম, ফিল্টার নির্বাচন করুন, সরবরাহকারী উপাদানের নমুনা পরিদর্শন প্রক্রিয়া স্থাপন করুন এবং কাঁচামালের ত্রুটির কারণে ব্যাচ সমস্যাগুলি দূর করুন।

(2) সাপ্লাই চেইন: প্যাকেজিং এবং পরিবহন সুরক্ষা

বৈদেশিক বাণিজ্য পরিবহনের দীর্ঘ-দূরত্বের বৈশিষ্ট্যগুলির জন্য, অ্যান্টি-স্ট্যাটিক এবং অ্যান্টি-স্কুইজিং বাফার প্যাকেজিং ডিজাইন গ্রহণ করুন, পরিবহনের সময় বাহ্যিক প্রভাব এড়াতে মডিউল এবং প্যাকেজিং বাক্সগুলির মধ্যে শক্ত প্রতিরক্ষামূলক স্তর যুক্ত করুন; প্যাকেজিং পরিবেশের তাপমাত্রা এবং আর্দ্রতা নিয়ন্ত্রণ করুন (প্রস্তাবিত 15-30℃, আর্দ্রতা 40%-60%) আর্দ্রতা অনুপ্রবেশ রোধ করতে। একই সময়ে, স্থানীয় হস্তক্ষেপ এবং সংকোচন এড়িয়ে এলসিডি মডিউল এবং কেসিংয়ের মধ্যে একটি যুক্তিসঙ্গত জেড-দিক ব্যবধান নিশ্চিত করতে পুরো মেশিন সমাবেশের সময় স্ট্রাকচারাল ডিজাইনটি অপ্টিমাইজ করুন।

(3) টার্মিনাল শেষ: অ্যাপ্লিকেশন নির্দেশিকা এবং বিক্রয়োত্তর সমর্থন

বিদেশী গ্রাহকদের এলসিডি ব্যবহারের নির্দেশিকা প্রদান করুন, পরিবেশগত অভিযোজন প্রয়োজনীয়তা স্পষ্ট করুন (উচ্চ তাপমাত্রা এবং আর্দ্রতা এড়িয়ে চলুন, শক্তিশালী ইলেক্ট্রোস্ট্যাটিক উত্স থেকে দূরে থাকুন); সরাসরি স্ক্রিন এক্সট্রুশন এড়াতে গ্রাহকদের সমাবেশের সময় নরম সরঞ্জাম ব্যবহার করার পরামর্শ দিন। একটি দ্রুত বিক্রয়োত্তর প্রতিক্রিয়া প্রক্রিয়া স্থাপন করুন, প্রযুক্তিগত বিশ্লেষণ প্রদান করুন এবং মুরা সমস্যার সাথে অর্ডারের জন্য রিটার্ন এবং বিনিময় সহায়তা প্রদান করুন এবং পণ্যের নকশাকে বিপরীত করার জন্য টার্মিনাল প্রতিক্রিয়া সংগ্রহ করুন।

উপসংহার

এর সারাংশএলসিডি মুরানির্ভুল অপটিক্যাল সিস্টেম এবং বাহ্যিক কারণের synergistic প্রভাব ফলাফল. এর সমাধান শুধুমাত্র প্রযুক্তিগত আপগ্রেডিং নয় বরং একটি পূর্ণ-শৃঙ্খল মান নিয়ন্ত্রণ মানসিকতা প্রতিষ্ঠার উপরও নির্ভর করে। বৈশ্বিক ডিসপ্লে বাজারে ক্রমবর্ধমান তীব্র প্রতিযোগিতার প্রেক্ষাপটে, প্রক্রিয়া অপ্টিমাইজেশান, সুনির্দিষ্ট সনাক্তকরণ এবং পূর্ণ-চক্র পরিষেবাগুলির মাধ্যমে ক্রমাগত মুরা ত্রুটির হার হ্রাস করা হল ডিসপ্লে এন্টারপ্রাইজগুলির জন্য বিদেশী বাণিজ্য প্রতিযোগিতা বাড়ানো এবং গ্রাহকের আস্থা অর্জনের মূল পথ। প্রযুক্তির ক্রমাগত পুনরাবৃত্তির সাথে, আমাদের বিশ্বাস করার কারণ রয়েছে যে LCD পণ্যগুলির ডিসপ্লে গুণমান ক্রমাগত ভেঙে যেতে থাকবে, যা বিশ্বব্যাপী ব্যবহারকারীদের জন্য আরও ভাল ভিজ্যুয়াল অভিজ্ঞতা নিয়ে আসবে।